6月24日,隆基、晶科、晶澳、阿特斯等7家企業聯合發布了M10(邊距182mm)的單晶硅片,在已有166mm及210mm規格的情況下為何要發布這個尺寸?該規格硅片是否是過渡產品?本文將為大家深度闡釋硅片尺寸背后的邏輯,為您答疑解惑。

1、 歷史回顧

光伏組件的大尺寸化趨勢始于2018年下半年,當時以158.75mm硅片的單晶組件及166mm硅片的多晶組件為主,同時157.4mm、161.7mm等規格的硅片組件也有一定市場(均大于原行業主流的M2-156.75mm硅片)。最初這樣產品出現的主要原因是:通過提高功率在客戶端獲得溢價。這樣的變化引發行業思考:在基本不提高效率的前提下,尺寸變化是否真有意義?結果發現大硅片帶來的功率提高確實可以節省光伏電站BOS成本,而且采用大硅片可帶來電池、組件制造環節的成本降低。

基于以上認知,隆基向行業宣告做大硅片單晶相比多晶更有優勢的觀點,基于百GW存量電池產能的兼容性順勢推出了166mm邊距的M6單晶硅片(2019年5月)。通過宣傳推廣使下游電站投資與設計單位理解并認可了硅片變大帶來的系統端價值。

然而,2019年8月,中環發布了210mm邊距的G12硅片。邏輯是光伏最終應與半導體產業趨同,采用12英寸的單晶硅片,該規格得到了電池制造商通威、愛旭的響應,新建電池產能計劃按照G12做規劃。G12本質上是從電池制造環節的角度考慮問題,但G12在組件與系統端存在電流過高的問題,直到2020年2月底,天合才推出采用50片G12硅片的組件,通過電池3切后并聯解決電流過高的問題,但其5列電池的設計需要一條額外的焊帶構成電路回路,這將造成額外的功率損耗。

G12硅片的出現使組件與一體化制造企業開始思考新產能的尺寸規格問題,跳出現有產能兼容性這個邊界條件后硅片應該做多大?在2020年初便有傳言會出現180mm左右的尺寸,直到6月24日,該規格終于鎖定在了182mm。

2.由半導體硅片確定光伏硅片的邏輯誤區

對組件、電池尺寸的邊界條件分析是個很復雜的科學過程:有些邊界是模糊的,還要甄別可以突破與難以突破的限制條件。一個樸素的觀點就是參照半導體行業,因為這兩個行業都是對硅的利用與加工,光伏行業最早就是由半導體行業衍生而出的。

但這種觀點忽略了光伏產業與半導體產業明顯的差異,在半導體產業中,芯片制造環節是最核心的環節,隨著制程精度越來越高該環節的成本一直處于高位;光伏的芯片“電池”則走著成本不斷下降的路線,每瓦售價也由最初的數美元下降到(逼近)0.1美元。半導體產業通過增大硅片面積可以大幅增加芯片的產量從而降低成本,同時硅片增大對單個芯片的形態沒有影響,因此無需考慮后續的封裝與應用。光伏硅片、電池的變大則對封裝和應用環節產生顯著影響,而電池加工環節的成本目前僅0.2元/W,占系統總成本不到7%,再以其為中心讓光伏組件與系統不計代價去匹配并不科學。

此外,單看硅片光伏和半導體也有不小差別,半導體用圓片而光伏則用準方片,半導體硅片厚度為750μm,光伏硅片的厚度則早已降到200μm以下。

總之,評價光伏產品、光伏技術的第一性原理就是度電成本,不考慮發電能力與衰減的差別就可以簡化為產品全產業鏈的成本,類比應遵守基于這一原理,方可避免謬誤的產生。

3、大組件節省BOS成本的邏輯

在大型光伏系統中,一定數量的組件會串聯成一個組串,若干個組串通過電纜連接到匯流箱或組串式逆變器。通常兩串組件安裝于一個單體支架上而支架通過若干基礎固定在地面上(跟蹤支架上的組件可達3~4串)。提高單串組件功率就可以降低每瓦的支架、基礎、電纜、匯流箱(或組串式逆變器)的成本;此外對于相同容量的電站,支架數量的減少也將導致支架間隙面積的減少從而節省了土地面積。因此提高單串組件的功率可以節省電站的BOS成本。大型光伏電站系統電壓從1000V做到1500V的也是類似的道理:電壓提高帶來串聯數量的增大從而提高單串功率,進而降低BOS成本。在組件效率相當的情況下,采用大硅片可以提高單串組件功率:大硅片提高了組件的電流而不改變電壓,組件串聯數量不變使單串功率與單塊組件功率呈相同比例增加。與之相對,通過增加硅片數量來提高組件功率時,開路電壓提高導致串聯數量減少,串功率不變,因此BOS的下降空間很有限。

從BOS成本的角度來看,G12組件考慮到常規設計電流太高,需用電池片3切技術把電流降到僅比M6組件略高6.4%的程度,同時電壓高出3.8%,這帶來的BOS成本節省將很有限。

4、 由組件尺寸確定硅片尺寸

對于居民屋頂電站,60C的M6組件面積已達1.8m2,從單人安裝及屋頂靈活布置的角度該尺寸已達最佳值。面向大型地面電站的組件則可以繼續增大,組件的變大需要考慮到制造與物料供應的可行性、組件可靠性、組件的運輸及系統端的匹配與人工安裝。

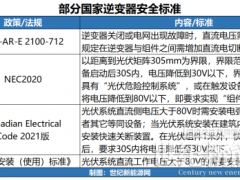

分析發現“木桶的短板”是組件海運環節,集裝箱(40英尺高柜)約2.57m的門高把組件寬度限制在約1.13m,為裝、卸貨提供了近10cm的操作余量。1.13m的組件寬度與偶數的電池列數確定了182mm的硅片邊距。確定組件寬度與硅片尺寸后,根據72C半片組件的設計,組件的尺寸、重量、電參數等都可推算、并依次驗證出如下結論:生產可行性、組件可靠性、系統端的匹配等方面均不存在問題,比如逆變器端由現有13A提高到15A可不改變產品架構設計便捷地實現,15A逆變器與采用182mm硅片的組件完美搭配。電流的顯著提高可以帶來BOS成本的大幅降低。

采用182mm(M10)硅片組件的正面功率可達540W,相比采用210mm(G12)硅片的500W組件優勢非常明顯:

組件功率更高,更充分的利用了集裝箱的空間余量,組件的人工安裝成本更優;組件效率更高,G12組件電池3切、單獨的長焊帶都會效率損失;BOS成本更省,M10組件電流與功率均高于G12組件,因此組串功率更高,疊加效率更高,系統端的優勢非常明顯。根據測算:M10相比G12在應用固定支架時可至少節省2.5分/W的BOS成本,應用跟蹤支架時可至少節省5分/W的BOS成本;產品制造上,M10的電池效率與良率高,G12還存在很大問題;組件端M10一方面設計簡單,一方面功率更高,組件的成本明顯更低。

對于182mm是否應做78片,如第3章的介紹,通過增加片數提高組件功率在系統端帶來的價值極其有限(因電壓提高,不改變串功率),組件進一步變大卻帶來產品制造、熱斑、載荷等方面的困難與成本提升,所以開發意義不大,并非功率越高越好。

總結

本文具體分析了根據半導體硅片確定光伏硅片尺寸的邏輯謬誤,指出光伏硅片的尺寸選擇應基于度電成本;在當前的各環節成本結構下,應以光伏組件設計與系統應用為中心;在系統價值方面本文提出單串功率是決定BOS成本的關鍵因素,這也是選擇把硅片做大而非增多的背后邏輯;綜合考慮各方面限制因素可明確最優的組件尺寸再反推出182mm的硅片尺寸。

在此可以回答本文開篇提出的問題:182mm邊距的M10硅片是綜合全產業鏈價值推出的面向新晉產能的最優產品規格,并非過渡產品而是將終結尺寸之爭,新上電池、組件產能支持到182mm足矣。

1、 歷史回顧

光伏組件的大尺寸化趨勢始于2018年下半年,當時以158.75mm硅片的單晶組件及166mm硅片的多晶組件為主,同時157.4mm、161.7mm等規格的硅片組件也有一定市場(均大于原行業主流的M2-156.75mm硅片)。最初這樣產品出現的主要原因是:通過提高功率在客戶端獲得溢價。這樣的變化引發行業思考:在基本不提高效率的前提下,尺寸變化是否真有意義?結果發現大硅片帶來的功率提高確實可以節省光伏電站BOS成本,而且采用大硅片可帶來電池、組件制造環節的成本降低。

基于以上認知,隆基向行業宣告做大硅片單晶相比多晶更有優勢的觀點,基于百GW存量電池產能的兼容性順勢推出了166mm邊距的M6單晶硅片(2019年5月)。通過宣傳推廣使下游電站投資與設計單位理解并認可了硅片變大帶來的系統端價值。

然而,2019年8月,中環發布了210mm邊距的G12硅片。邏輯是光伏最終應與半導體產業趨同,采用12英寸的單晶硅片,該規格得到了電池制造商通威、愛旭的響應,新建電池產能計劃按照G12做規劃。G12本質上是從電池制造環節的角度考慮問題,但G12在組件與系統端存在電流過高的問題,直到2020年2月底,天合才推出采用50片G12硅片的組件,通過電池3切后并聯解決電流過高的問題,但其5列電池的設計需要一條額外的焊帶構成電路回路,這將造成額外的功率損耗。

G12硅片的出現使組件與一體化制造企業開始思考新產能的尺寸規格問題,跳出現有產能兼容性這個邊界條件后硅片應該做多大?在2020年初便有傳言會出現180mm左右的尺寸,直到6月24日,該規格終于鎖定在了182mm。

2.由半導體硅片確定光伏硅片的邏輯誤區

對組件、電池尺寸的邊界條件分析是個很復雜的科學過程:有些邊界是模糊的,還要甄別可以突破與難以突破的限制條件。一個樸素的觀點就是參照半導體行業,因為這兩個行業都是對硅的利用與加工,光伏行業最早就是由半導體行業衍生而出的。

但這種觀點忽略了光伏產業與半導體產業明顯的差異,在半導體產業中,芯片制造環節是最核心的環節,隨著制程精度越來越高該環節的成本一直處于高位;光伏的芯片“電池”則走著成本不斷下降的路線,每瓦售價也由最初的數美元下降到(逼近)0.1美元。半導體產業通過增大硅片面積可以大幅增加芯片的產量從而降低成本,同時硅片增大對單個芯片的形態沒有影響,因此無需考慮后續的封裝與應用。光伏硅片、電池的變大則對封裝和應用環節產生顯著影響,而電池加工環節的成本目前僅0.2元/W,占系統總成本不到7%,再以其為中心讓光伏組件與系統不計代價去匹配并不科學。

此外,單看硅片光伏和半導體也有不小差別,半導體用圓片而光伏則用準方片,半導體硅片厚度為750μm,光伏硅片的厚度則早已降到200μm以下。

總之,評價光伏產品、光伏技術的第一性原理就是度電成本,不考慮發電能力與衰減的差別就可以簡化為產品全產業鏈的成本,類比應遵守基于這一原理,方可避免謬誤的產生。

3、大組件節省BOS成本的邏輯

在大型光伏系統中,一定數量的組件會串聯成一個組串,若干個組串通過電纜連接到匯流箱或組串式逆變器。通常兩串組件安裝于一個單體支架上而支架通過若干基礎固定在地面上(跟蹤支架上的組件可達3~4串)。提高單串組件功率就可以降低每瓦的支架、基礎、電纜、匯流箱(或組串式逆變器)的成本;此外對于相同容量的電站,支架數量的減少也將導致支架間隙面積的減少從而節省了土地面積。因此提高單串組件的功率可以節省電站的BOS成本。大型光伏電站系統電壓從1000V做到1500V的也是類似的道理:電壓提高帶來串聯數量的增大從而提高單串功率,進而降低BOS成本。在組件效率相當的情況下,采用大硅片可以提高單串組件功率:大硅片提高了組件的電流而不改變電壓,組件串聯數量不變使單串功率與單塊組件功率呈相同比例增加。與之相對,通過增加硅片數量來提高組件功率時,開路電壓提高導致串聯數量減少,串功率不變,因此BOS的下降空間很有限。

從BOS成本的角度來看,G12組件考慮到常規設計電流太高,需用電池片3切技術把電流降到僅比M6組件略高6.4%的程度,同時電壓高出3.8%,這帶來的BOS成本節省將很有限。

4、 由組件尺寸確定硅片尺寸

對于居民屋頂電站,60C的M6組件面積已達1.8m2,從單人安裝及屋頂靈活布置的角度該尺寸已達最佳值。面向大型地面電站的組件則可以繼續增大,組件的變大需要考慮到制造與物料供應的可行性、組件可靠性、組件的運輸及系統端的匹配與人工安裝。

分析發現“木桶的短板”是組件海運環節,集裝箱(40英尺高柜)約2.57m的門高把組件寬度限制在約1.13m,為裝、卸貨提供了近10cm的操作余量。1.13m的組件寬度與偶數的電池列數確定了182mm的硅片邊距。確定組件寬度與硅片尺寸后,根據72C半片組件的設計,組件的尺寸、重量、電參數等都可推算、并依次驗證出如下結論:生產可行性、組件可靠性、系統端的匹配等方面均不存在問題,比如逆變器端由現有13A提高到15A可不改變產品架構設計便捷地實現,15A逆變器與采用182mm硅片的組件完美搭配。電流的顯著提高可以帶來BOS成本的大幅降低。

采用182mm(M10)硅片組件的正面功率可達540W,相比采用210mm(G12)硅片的500W組件優勢非常明顯:

組件功率更高,更充分的利用了集裝箱的空間余量,組件的人工安裝成本更優;組件效率更高,G12組件電池3切、單獨的長焊帶都會效率損失;BOS成本更省,M10組件電流與功率均高于G12組件,因此組串功率更高,疊加效率更高,系統端的優勢非常明顯。根據測算:M10相比G12在應用固定支架時可至少節省2.5分/W的BOS成本,應用跟蹤支架時可至少節省5分/W的BOS成本;產品制造上,M10的電池效率與良率高,G12還存在很大問題;組件端M10一方面設計簡單,一方面功率更高,組件的成本明顯更低。

對于182mm是否應做78片,如第3章的介紹,通過增加片數提高組件功率在系統端帶來的價值極其有限(因電壓提高,不改變串功率),組件進一步變大卻帶來產品制造、熱斑、載荷等方面的困難與成本提升,所以開發意義不大,并非功率越高越好。

總結

本文具體分析了根據半導體硅片確定光伏硅片尺寸的邏輯謬誤,指出光伏硅片的尺寸選擇應基于度電成本;在當前的各環節成本結構下,應以光伏組件設計與系統應用為中心;在系統價值方面本文提出單串功率是決定BOS成本的關鍵因素,這也是選擇把硅片做大而非增多的背后邏輯;綜合考慮各方面限制因素可明確最優的組件尺寸再反推出182mm的硅片尺寸。

在此可以回答本文開篇提出的問題:182mm邊距的M10硅片是綜合全產業鏈價值推出的面向新晉產能的最優產品規格,并非過渡產品而是將終結尺寸之爭,新上電池、組件產能支持到182mm足矣。

微信客服

微信客服 微信公眾號

微信公眾號

0 條