在新能源產業快速發展的浪潮中,鋰電池作為核心動力源,其產業發展過程中的節能降耗的重要性抬升。產業共識是,節能降耗落實在制造規模更大的鋰電企業生產活動中,是直觀的經濟效益和競爭力。

尤其國內鋰電產業發展至今,對降本增效的追逐在2023到2024上半年的產業低谷時達到極致。此前,以降本為核心目標,鋰電產業已快速推動產線設備到核心零部件大面積國產化滲透。現階段企業在設備采購成本上進一步下探的空間已十分有限,節能降耗成為現階段降本增效更為關注的主題。

據了解,鋰電企業對節能降耗改造態度十分積極,即便是百分之一、千分之一的節能降耗空間,也愿意嘗試。

以2023年四川省發展和改革委員會關于年產4萬噸磷酸錳鐵鋰鋰電池正極材料生產項目的審查意見為例,該項目達產年耗電19676.09萬千瓦時、天然氣1501.63萬立方米、0.8兆帕飽和蒸汽4萬噸,年綜合能源消費量折合標準煤當量值46195.86噸、等價值86551.52噸。

初步估算該項目年能耗支出已達億元級別,數據也反映出能源轉換和利用過程中的效率仍有提高空間。

在鋰電生產過程中,溫控和除濕環節的能耗較高。通過應用新技術,企業可以在保證生產質量的同時,大幅降低能耗開支。已有案例顯示,相關節能降耗措施每年可節省電費數百萬元至千萬元。

作為國內精密溫控領域的龍頭企業,廈門宇電自動化科技有限公司(簡稱“宇電自動化”)自身33年深耕智能溫控器,在鋰電池、光伏、半導體、生物科技、機電設備和高端材料等多個新興行業實現滲透,破解零部件在高端制造中滲透的難題。

針對鋰電規模制造中節能降本的新命題,宇電創始人周宇認為精密溫控的技術升級具備撬動節能降耗巨大的價值,目前宇電針對鋰電行業研發了一系列高端精密溫控器,并在生產中實現了鋰電材料、電池產線節能降耗。

精密溫控節能增效降本背后的產業價值

精密溫控是利用高精度技術來準確控制和維持特定環境或物體的溫度,確保其保持在所需的范圍內。這一技術在工業、科研和日常生活中都有廣泛應用。

在鋰電池生產中,溫控器在極片涂布、烘烤、輥壓、電池性能測試、生產環境控制等多方面均有應用。例如,涂布、干燥這兩個環節,對溫度的精準控制就有高要求,而這兩個環節的溫度控制直接影響到電池的最終性能和安全性。

前者依賴于高精度的溫度測量和穩定控制,才能形成更均勻的涂層;干燥過程需要消耗大量電能以去除電極材料中的水分和溶劑,確保電極材料的性能穩定,溫度的精確控制對極片的質量和生產效率至關重要,好的溫控器可以精確控制干燥箱內的溫度,確保極片在最適宜的溫度下干燥,提高干燥質量和效率。

也正因為溫控如此重要,據悉,頭部電池企業對于溫控器的需求量是幾萬個到十萬個,所用溫控器精度目前在0.3至0.25級。但當下,瞄準降能耗、高良率目標,三至五年前所用設備已不滿足鋰電產業現有發展訴求。

對比常用精度在0.25級至0.3級的進口品牌溫控器,宇電認為在不增加溫控器成本的基礎上鋰電精密溫控水平至少可提升至0.15級,通過更高精度的溫控減少額外能耗。宇電推出的四線制技術,也能更好規避電阻影響,進一步提升溫控器的精確性,確保了電芯產品的質量和安全。

國產高端制造溫控器的技術領先之道

到今天,國產溫控器的發展也走過了30年,以宇電自動化為代表的國產溫控器品牌在技術、品質、服務等方面,已經走在了全球前列。但在過去“國產只保證價格、難保證品質”的觀念下,讓早有節能降耗觀念的鋰電企業,對國產溫控器產生猶豫,畢竟溫控器能直接影響生產能耗和產品良率。

宇電認為,要讓高端制造行業認可自己作為國產品牌的可靠性,就要重點提升自身技術和產品質量管理——因為在高端制造中可靠性意味著價值。

可靠性方面,宇電溫控器設計上全面優化了超低功耗,儀表無輸出時耗電僅0.2W左右,多路輸入隔離型能耗低至0.4W左右,這有助于減少儀表自身的溫升,提升溫度測量準確性、設備效益及儀表可靠性,實現了極低的返修率。

此外,宇電設計380VAC電源誤接保護功能,進一步提升防呆可靠性;常規產品樣機高溫老化測試溫度達105度,耐高溫板產品樣機老化測試溫度達155度;電源部分群脈沖抗干擾測試達6KV,輸入抗干擾測試超過3KV,各項產品質量指標均為溫控器領域領先。

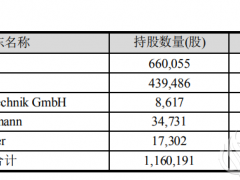

以宇電在鋰電行業的某VIP客戶返修統計,該客戶某型號四路溫控器,2019~2023年間累計發貨5.7萬臺,至2024年1~10月僅收到返修儀表僅7臺,5年累計僅收到40臺返修儀表,并且基本是熱電偶輸入端IC芯片因為輸入引入干擾過強導致的損壞;又以光伏行業某VIP客戶返修統計,該客戶使用的某型號串級溫控器,2022~2023年間累計發貨25萬臺,至今累計收到返修儀表僅34臺,如此之低的返修率表示生產現場因為溫控器損壞導致的損失可以控制在極低的水平,幫助客戶實現降本增效。

宇電溫控器在電氣干擾復雜的工業現場擁有如此之低的返修率,已經大幅優于市面大多數同類進口產品,也打破了客戶以往對國產溫控器產品質量不佳的成見。

針對鋰電池行業,宇電推出一系列不同規格溫控設備

解碼精密溫控“隱形冠軍”

上世紀80年代末,彼時還在廈門大學就讀的宇電創始人周宇,發現用于精密溫控表非常稀缺,當時歐陸和導電等進口品牌的程序溫控器就高達五六千元,為打破高端溫控器進口壟斷局面,自主開發出國內首臺滿足高校及中國科學院科研精密程序控溫的單路/四路高精度程序控溫儀,填補了國內精密溫控市場空白。早期產品除供國內高校和中科院等科研院所使用外,還逐步在高端材料及熱處理行業實現了進口產品的替代,并逐步應用于工業生產的各行各業。

經過市場的多年沉淀a,宇電自動化多項技術逐漸走在行業前列并實現從有到優,樹立起國產溫控器的標桿,深度參與國家標準的制修訂工作,并主持起草了 GB/T 20819.1-2015 調節器國家標準。截至2023 年底,宇電共主持參與起草了幾十項國家標準。

技術領先方面,在高性能AI智能串級溫控技術、高抗干擾20ms高速采樣、多路高耐壓隔離輸入、0.001度高分辨率、25ppm低溫漂測量及可編程運算能力等一系列先進技術方面,宇電已實現對進口儀表的a趕超。

2023年,宇電單路和多路工業用溫控器的全球出貨量達160萬臺,首次比以往全球銷量龍頭的某日本品牌144萬臺還多出16萬臺,并且由于多回路產品占比更高,按回路統計更是遙遙領先,可以說,在國產核心零部件的中,宇電自動化已是溫控領域當之無愧的“隱形冠軍”。考慮到宇電90%以上客戶都在中國,且品牌和新客戶信任程度相對進口品牌具有天然劣勢,能取得這樣成績,完全是依靠極高的產品質量和優異的性價比在老客戶中樹立口碑所得來的。

目前,隨著公司建筑面積達5.4萬平方米的新廠房落成,公司智能溫控器規劃年生產能力可達1000 萬臺,可以快速及時交付客戶的大型訂單。

在鋰電領域中,2012年,有著供應鏈國產化雄心的比亞迪找到宇電,宇電成功進入鋰電領域,十多年來持續為比亞迪等鋰電行業客戶提供質量穩定的產品。至今,憑借小體積導軌安裝多路精密溫控器系列產品,宇電已成為寧德時代、比亞迪、ATL鋰電行業龍頭均認可的國產溫控器品牌。

在新能源行業的另一高端制造——光伏領域,宇電更是大有斬獲。2022年,伴隨光伏行業產業升級,宇電推出光伏行業專用串級溫控器,成功通過國內某光伏設備龍頭企業的產線驗證,自此公司打開光伏領域市場,實現光伏溫控器市場的大面積滲透。

值得一提的是,在串級溫控技術方面,宇電創新研發的智能定標技術及串級PID自整定技術,使得以往復雜的串級控制調試變得簡單,此技術已在光伏及半導體設備實現對串級溫控器的全面進口替代,并為客戶縮短工藝時間及提升產線良率方面取得有效成績及累積經驗,在光伏行業內備受認可,目前已積累大量交付案例。

而光伏領域的溫控技術應用要求甚至比鋰電更高,借由在光伏領域的技術經驗,宇電對以高端溫控技術助推鋰電生產節能降耗有著充分的信心。

目前,宇電已實現關鍵原材料100%國產化,并與國內芯片廠合作,自主研發溫控器專用核心芯片,打造安全供應鏈的同時,持續提升產品性價比。在抗干擾性、可靠性和能耗等方面進一步實現過去進口芯片產品的全面替代。這也是在2022年芯片等原材料供應缺貨且價格瘋漲的期間,宇電有底氣對客戶做出產品不漲價、不斷貨,維持穩定供貨的底氣所在。

通過精密溫控技術的應用,鋰電企業可以顯著降低能耗開支,提高生產效率和產品質量。未來,隨著技術的不斷進步和應用的深入推廣,鋰電產線節能降耗將迎來更加廣闊的發展前景。

同時,瞄準要求更高的半導體領域,宇電自動化仍在做持續的技術攻克,在以宇電為代表的企業推動下,國產精密溫控有望迎接更廣闊的未來。

微信客服

微信客服 微信公眾號

微信公眾號

0 條