工商業儲能目前已經處于嚴重的產能過剩,過剩到什么程度?

某廠家直言:2023年系統集成為主的儲能公司已經淘汰了30%,2024年可能還要淘汰50%,最后大概只有頭部10%~20%能活下來。

為什么嚴重產能過剩?因為占據儲能企業最多數量的集成制造環節,目前沒有太高技術壁壘。

絕大多數的工商業儲能公司,本質上是系統集成商,從電芯,到PCS、BMS、EMS,再到柜體都是外購,然后采用組裝模式。

現在的瓶頸是營銷和銷售——誰能跑來客戶,誰就能贏。

所以在銷售環節上高度內卷,進入價格廝殺。

縱觀商業歷史,無論是當年的彩電廝殺,還是空調價格戰,最后能活下來的是建立核心壁壘的企業,而家電產業的壁壘是:掌握核心元器件研發制造,比如格力自己造壓縮機。

個人認為儲能產品未來存在三種可能的競爭性壁壘:

壁壘一:核心部件的技術研發壁壘

1、電芯,儲能企業很難形成壁壘:儲能系統最核心的元器件——電芯,因為電動汽車的競爭格局,已經形成了頭部效應,儲能產業中游的企業很難往上卷,但是上游電芯企業往下游卷是很容易的,比如特斯拉或者比亞迪的儲能系統解決方案,無非是市場是不是足夠大,是否值得發力。

2、次級元器件,自研構建壁壘:在BMU、BMS、PCS、EMS、消控系統等環節,誰能掌握核心研發,誰的生存機會就更大一點。同時也能通過這一級元器件構建產品差異化。

其中PCS的壁壘最高,核心技術要素由光伏逆變器、風電變流器、甚至電能質量治理裝置(SVG、SVC、APF等)沿襲而來,所以PCS的自研率較低。

而PCS企業也在進入儲能領域,比如陽光電源,其實華為也是憑借逆變器、電源等的技術優勢,切入到儲能領域。

EMS、BMS等領域的技術壁壘并不高,不少頭部儲能企業傾向于自研。

壁壘二、制造環節的規模化與差異化

制造環節,目前儲能系統產品的制造還是較為粗放的。

誰能在制造環節,一方面是柔性制造技術的引入,實現小批量多品種的快速交付,另一方面是精益生產制造,在確保質量的前提下,通過多種手段降低制造成本,誰就能贏。

當然,儲能產品的制造,目前也出現了OEM化的趨勢,也就是有企業專注于系統集成型的制造,而放棄上游的元器件研發和下游的銷售環節。

但是,單純的制造在傳統的電力設備集成領域(成套環節)也存在大量過剩產能,不少電力成套企業在制造規模、制造流程化管理、精益制造、智能制造能方面,比儲能系統集成商水平更高,而且儲能系統集成與制造與電力電氣設備集成沒有太大差異,所以不排除電力設備集成企業跨界到儲能系統集成的可能性(其實已經有相關案例)。

壁壘三、銷售解決方案的差異化競爭

工商業儲能解決方案的差異化主要體現在三個方面:

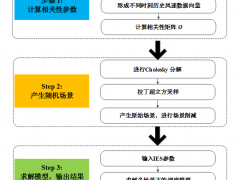

1、微電網系統層面的差異化,儲能系統并不是單獨使用的,而是耦合到用戶微電網系統,與分布式光伏、用電負荷等各種電力元件結合,并響應內部的負荷曲線和外部的價格曲線,實現最優化套利。所以需要在微電網系統層面建立差異,非常考驗對電力系統的認知和理解,而這恰恰是傳統產品制造型的儲能企業缺乏的。

這種差異化,未來將表現為軟件與數字化層面的差異化,就像無人駕駛、智能汽車對傳統汽車領域的重構,從這個層面看:

工商業儲能更像是電力系統中的一個無人駕駛產品。

2、客戶需求滿足的差異化,工商業儲能并不是一個細分市場,而是很多個細分市場,比如南方和北方的市場差異,不同的電力市場帶來的差異,不同行業的差異,甚至統一行業不同環節、不同工藝、不同電能質量帶來的儲能需求差異等。

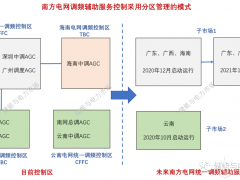

另外出海也成為國內儲能企業的主要共識,不同國家的產品形態與國內也有所差異,比如不發達國家的儲能產品更側重于保供電和備電功能,而北歐國家小規模電力系統,則更關注配網中的調頻、調峰服務收益。

3、投資-運營一體化的差異,工商業儲能是跨周期的產品,一方面它將跨越電芯的生命周期(可能也是技術迭代周期),不少儲能EMC合同期在8-10年甚至更久;另一方面它也可能跨越經濟短周期和電力市場周期(以10年為波段的繁榮-蕭條),所以初期的投資收益模型很難覆蓋合同全周期的風險,客觀上需要更優質的運營能力來保障收益,這點與分布式光伏是不一樣的。

誰在銷售環節更多的考慮后期運營,而不是當前簡單的“運維”,與用電企業共同形成更深度的,包括能源管理在內的整體運營能力,誰可能更有機會。

總結

和電動汽車、光伏產業相比,儲能行業還沒享受過藍海,就過早的進入了紅海廝殺。

所以不少朋友對工商業儲能的感慨:

一進場就是總決賽。

但是儲能的未來是50年的長期利好賽道,紅海和藍海之間,并沒有必然的界限。

差異化競爭可以建立細分的利基市場:小藍海,大紅海。

所以工商業儲能的兩極:要么拼大規模制造的成本優勢,如果規模建立不起來(目前看也很難建立,即使TOP3的儲能企業,和動力電池制造規模、或者新型電力系統整體的靈活性資源規模相比,也只是很小的容量),那么盡快尋找細分需求、細分市場、細分產業環節,建立差異化競爭壁壘,是較為可行的一種戰略選擇。

微信客服

微信客服 微信公眾號

微信公眾號

0 條