氫燃料電池在汽車領域具有綜合能效高、環境友好、高可靠、啟動迅速等特性,也因此氫燃料電池在汽車領域應用最為普遍。氫燃料電池的催化材料是氫燃料電池結構中的核心材料部件,是電池正常、高效的運行保障。隨著當前環境污染壓力的不斷上升,社會對大規模使用清潔新能源的需求更加迫切,也因此對氫燃料電池催化材料的成本、催化活性、催化穩定性提出了更加嚴格的要求。

1.氫燃料電池行業發展分析

燃料電池的種類相當多,目前市場上主要有堿性燃料電池(AFC)、質子交換膜燃料電池(PEMFC)、甲醇燃料電池(DMFC)、磷酸燃料電池(PAFC)、熔融碳酸鹽燃料電池(MCFC)、固態氧化物燃料電池(SOFC)。這些不同種類的燃料電池輸出功率范圍、發電效率、優缺點、應用領域都不盡相同。目前主流用于汽車的燃料電池是氫燃料電池,氫燃料電池是一種能夠將儲存在燃料(氫氣)和氧化劑(空氣中的氧氣)中的化學能直接轉換為電能的能量轉換裝置,其基本工作原理就是電解水的逆過程,而目前在氫燃料電池中以質子交換膜燃料電池居多,這主要是因為其在電動汽車、固定發電站領域具有廣闊的大規模應用的前景。

圖1為目前市場常見電池近十年的出貨量,從圖中我們可以看到整體燃料電池出貨量從2009-2013年大幅上升,2013年以后整體出貨量的趨勢穩重有升。另外,可以看到氫燃料電池PEMC從2014-2018年整體趨勢略有降低,但目前占有率仍然很高(高于50%)。值得注意的是SOFC電池的出貨量這幾年增加也較為明顯,這主要是由于SOFC在亞太地區尤其是在日本小型高效率發電系統ENE-FARM的家用燃料電池正在快速普及和發展。

數據來源:Fuel Cell Today和E4tech (2018年為1-10月數據)

圖2 全球燃料電池2009-2018年出貨量以瓦數計(MW)

圖2為全球燃料電池2009-2018年出貨量,以瓦數計(MW)。從圖中可以看到發電容量急劇上升,僅2018年全球燃料電池出貨量已經約為800MW,而PEMFC電池的發電量達到589.1MW,明顯占據主導地位,占比達到73.35%。由此可見,質子交換膜型氫燃料電池無論是電池數量還是發電容量上看都是主流的燃料電池技術,2015年以來PEMFC出貨量(以瓦數計)的暴增一方面得益于豐田(功率114kw)和現代(功率110kw)等燃料電池車的產量增長;另一方面是因為日本和歐洲等地的小型熱電聯產項目持續增加,在這方面,日本和加拿大的企業占據主要市場。此外,中國最近幾年也大力支持PEMFC電動汽車的發展。

2015年,國務院印發《中國制造2025》,提出了燃料電池汽車的戰略目標及研究方向。目標到2020年,我國逐步實現關鍵材料和零部件國產化、燃料電池堆和整車性能提升、燃料電池汽車運行規模擴大。通過對關鍵材料、電池堆系統及通用化技術等重點領域的研究,到2020年實現關鍵技術攻關,2025年完成商業化產品全產業鏈的建設,并實現區域小規模運行。梳理過往政策則不難發現,政府對于燃料電池的政策傾斜正在加大。尤其是2018年的補貼政策,進一步提升了電動車鋰電池能量密度的補貼門檻要求,而對燃料電池車的補貼力度則保持不變。另外,2016年10月,《中國氫能產業基礎設施發展藍皮書(2016)》,2020年,加氫站100座,燃料電池汽車10000輛;2030年加氫站1000座,燃料電池車輛200萬輛;2050年加氫站網絡構建完成,燃料電池車輛1000萬輛,可見目前國家政策也是極力推進氫燃料電池的商業化和大規模使用。2019年3月26日四部委發布《關于進一步完善新能源汽車推廣應用財政補貼政策的通知》,其中提到地方應“支持充電(加氫)基礎設施‘短板’建設”。今年的《政府工作報告》也提及穩定汽車消費,推動充電、加氫等設施建設。可見,發展氫能源汽車已經得到中國政府相當程度的重視。

氫燃料電池上游包含電池組件和氫能兩大類,氫能產業鏈有三大環節,每個環節都有很高的技術壁壘和技術難點,目前上游的電解水制氫技術、中游的化學儲氫技術和下游的燃料電池在車輛和分布式發電中的應用被廣泛看好;電池組件包括燃料電池電堆、空壓機、水泵、氫泵、儲氫器、加濕器等。產業鏈中游是燃料電池系統的組裝部分。產業下游應用主要有固定發電、交通運輸、便攜式電子以及包含軍事、航天在內的特殊領域。

2.氫燃料電池關鍵材料—催化劑

燃料電池核心系統是電堆,其成本占整個燃料系統的60%。如果說電堆是燃料電池產業鏈的決定因素,那么催化劑和質子交換膜就是整個氫燃料電池行業的命脈。2017年,中國一共生產了1272輛燃料電池商用車,催化劑和質子交換膜基本全部依托進口。因而,催化劑和質子交換膜的國產化是氫燃料電池發展的亟需解決的核心材料問題。氫燃料電池電堆系統主要由催化劑、氣體擴散層、質子交換膜等組成。圖3是氫燃料電池電堆成本構成,其中催化劑所占電堆成本比例最高,這主要是當前商業化催化劑的種類限制所致。催化劑是質子交換膜燃料電池膜電極(MEA)的關鍵材料之一,決定了電池的放電性能和壽命。由于PEMFC工作溫度不足100oC,對催化劑活性要求很高,而鉑(Pt)催化劑具有良好的分子吸附、離解特性,因此鉑催化劑成為最理想、也是當前唯一商業化的催化劑材料。鉑金屬價格昂貴,我國的儲存量也非常短缺。

Pt催化劑除了受成本與資源制約外,也存在耐久性問題(主要體現在穩定性上)。通過燃料電池衰減機制分析可知,燃料電池在車輛運行工況下,催化劑會發生衰減,如在動電位作用下會發生Pt納米顆粒的團聚、遷移、流失等。這些問題都是制約燃料電池發展的關鍵因素,針對這些成本和耐久性問題,研究新型高穩定、高活性的低Pt或非Pt催化劑是目前熱點問題之一。目前,已經研發出的催化劑的種類主要有鉑基催化劑、低鉑催化劑與非鉑催化劑。

2017年1月,大連理工大學宋玉江教授團隊將分子自組裝技術與高溫熱解方法結合制備出一種非貴金屬電催化劑,有效提高了燃料電池電催化劑的耐久性。2017年7月,上海交通大學章俊良教授課題組成功制備出具有單分散性的球形高活性PdxNi1-x@Pt/C核殼納米催化劑,在不損失燃料電池壽命的前提下,可大幅降低燃料電池的鉑用量。2017年7月,中國科學技術大學曾杰教授課題組與合作者共同設計出一種直徑僅有1.3納米的、銠原子摻雜的超細納米線鉑催化劑,鉑原子的利用率達到48.6%。研究表明,該催化劑質量活性和比活性分別達到了商業鉑碳催化劑的7.8倍和5.4倍。同時,該催化劑在循環使用1萬次后,僅損失了9.2%的質量活性。2018年4月,武漢喜瑪拉雅光電采用清華大學催化劑制備工藝自主研發的燃料電池Pt/C催化劑量產技術取得突破。2018年6月,北京大學工學院郭少軍團隊開發了一種新型啞鈴狀的PtFe-Fe2C納米粒子。該催化劑在酸性介質中的氧還原的比活性和質量活性分別達到了353mA/cm2和1.50A/mg,比商業鉑碳催化劑分別高出11.8倍和7.1倍,且具有極為優異的電化學穩定性,經歷5000個循環,催化劑的活性幾乎沒有衰減。最新2019年1月31日《自然》研究報道,中國科學技術大學,研制出一種新型催化劑,攻克了新能源汽車氫燃料電池汽車推廣應用的關鍵難題:解除氫燃料電池一氧化碳“中毒休克”危機,延長電池壽命,拓寬電池使用溫度環境,在寒冬也能正常啟動。這些關鍵性的研究成果具有里程碑意義,表明中國正在加快掌握燃料電池催化劑材料產業的核心技術,逐步打破國外長期的技術封鎖。

3.氫燃料電池催化材料專利及國內外重點公司分析

從圖5可以看到2002-2018年氫燃料電池催化材料相關專利申請數量變化,可以看到從2015年開始氫燃料電池催化材料相關專利申請數量明顯上升,主要由于國家對氫燃料電池提出技術創新、突破的政策導向使得對氫燃料電池催化材料的研究和開發引起高校、研究院所及新能源型企業的極大關注。另外,隨著我國對于知識產權的重視,企業也越來越意識到核心技術需要專利的保護,因此,對于專利的申請也更加積極。從圖6可以看出近年來氫燃料電池催化劑材料相關專利主要單位、企業的申請專利數量。專利申請主要有公司企業和高校,基本是新能源相關企業,高校也有相關專業的研究團隊。據此,表明氫燃料電池催化材料技術在穩定推進和發展。催化技術的革新、保護,這也是為逐步實現清潔氫燃料能源大規模使用的重要的一步。

圖5 近年來氫燃料電池催化材料相關專利申請數量

目前,國外氫燃料電池Pt催化劑材料領軍企業主要生產廠家包括美國Gore、Johnson Matthery、田中貴金屬等。Gore是生產質子交換膜和膜電極各組件的企業,催化劑僅占業務的一部分。相比而言,Johnson Matthery和田中貴金屬是更為專業的燃料電池催化劑生產商。田中貴金屬針對燃料電池車,開發了性能與耐久度更為優異的電極催化劑,被應用于本田新型燃料電池車Clarity。Johnson Matthery自90年代就開始研究燃料電池及各部件,2000年成立了燃料電池材料公司Johnson Matthey Fuel Cells Ltd,并與全球最大的鉑供應商Anglo Platinum建立了長期合作關系。Johnson Matthey的催化劑產品類型多樣,包括純鉑、合金、含有和不含催化劑載體。

國內貴研鉑業、新源動力和武漢理工新能源都從事了燃料電池催化劑的研發。其中,新源動力和武漢理工新能源的主要研究方向分別為電堆和膜電極,催化劑生產的比重較小,類似于美國Gore。而貴研鉑業近年來將研究重心放在貴金屬工業催化劑。此外,目前國內的武漢喜瑪拉雅光電科技股份有限公司在清華大學技術支持下也能日產200g的Pt/C燃料電池催化劑材料。當前,氫燃料電池核心催化材料已取得一定研究成效,而大批量的生產和回收技術仍然有待創新和提升。在國家政策大力支持下,國內研究機構、企業制備高效氫燃料電池催化劑之路仍然充滿了挑戰和機遇。

1.氫燃料電池行業發展分析

燃料電池的種類相當多,目前市場上主要有堿性燃料電池(AFC)、質子交換膜燃料電池(PEMFC)、甲醇燃料電池(DMFC)、磷酸燃料電池(PAFC)、熔融碳酸鹽燃料電池(MCFC)、固態氧化物燃料電池(SOFC)。這些不同種類的燃料電池輸出功率范圍、發電效率、優缺點、應用領域都不盡相同。目前主流用于汽車的燃料電池是氫燃料電池,氫燃料電池是一種能夠將儲存在燃料(氫氣)和氧化劑(空氣中的氧氣)中的化學能直接轉換為電能的能量轉換裝置,其基本工作原理就是電解水的逆過程,而目前在氫燃料電池中以質子交換膜燃料電池居多,這主要是因為其在電動汽車、固定發電站領域具有廣闊的大規模應用的前景。

圖1為目前市場常見電池近十年的出貨量,從圖中我們可以看到整體燃料電池出貨量從2009-2013年大幅上升,2013年以后整體出貨量的趨勢穩重有升。另外,可以看到氫燃料電池PEMC從2014-2018年整體趨勢略有降低,但目前占有率仍然很高(高于50%)。值得注意的是SOFC電池的出貨量這幾年增加也較為明顯,這主要是由于SOFC在亞太地區尤其是在日本小型高效率發電系統ENE-FARM的家用燃料電池正在快速普及和發展。

數據來源:Fuel Cell Today和E4tech (2018年為1-10月數據)

圖1 全球燃料電池2009-2018年出貨量

圖1 全球燃料電池2009-2018年出貨量

數據來源:Fuel Cell Today和E4tech (2018年為1-10月數據)

圖2 全球燃料電池2009-2018年出貨量以瓦數計(MW)

圖2為全球燃料電池2009-2018年出貨量,以瓦數計(MW)。從圖中可以看到發電容量急劇上升,僅2018年全球燃料電池出貨量已經約為800MW,而PEMFC電池的發電量達到589.1MW,明顯占據主導地位,占比達到73.35%。由此可見,質子交換膜型氫燃料電池無論是電池數量還是發電容量上看都是主流的燃料電池技術,2015年以來PEMFC出貨量(以瓦數計)的暴增一方面得益于豐田(功率114kw)和現代(功率110kw)等燃料電池車的產量增長;另一方面是因為日本和歐洲等地的小型熱電聯產項目持續增加,在這方面,日本和加拿大的企業占據主要市場。此外,中國最近幾年也大力支持PEMFC電動汽車的發展。

2015年,國務院印發《中國制造2025》,提出了燃料電池汽車的戰略目標及研究方向。目標到2020年,我國逐步實現關鍵材料和零部件國產化、燃料電池堆和整車性能提升、燃料電池汽車運行規模擴大。通過對關鍵材料、電池堆系統及通用化技術等重點領域的研究,到2020年實現關鍵技術攻關,2025年完成商業化產品全產業鏈的建設,并實現區域小規模運行。梳理過往政策則不難發現,政府對于燃料電池的政策傾斜正在加大。尤其是2018年的補貼政策,進一步提升了電動車鋰電池能量密度的補貼門檻要求,而對燃料電池車的補貼力度則保持不變。另外,2016年10月,《中國氫能產業基礎設施發展藍皮書(2016)》,2020年,加氫站100座,燃料電池汽車10000輛;2030年加氫站1000座,燃料電池車輛200萬輛;2050年加氫站網絡構建完成,燃料電池車輛1000萬輛,可見目前國家政策也是極力推進氫燃料電池的商業化和大規模使用。2019年3月26日四部委發布《關于進一步完善新能源汽車推廣應用財政補貼政策的通知》,其中提到地方應“支持充電(加氫)基礎設施‘短板’建設”。今年的《政府工作報告》也提及穩定汽車消費,推動充電、加氫等設施建設。可見,發展氫能源汽車已經得到中國政府相當程度的重視。

氫燃料電池上游包含電池組件和氫能兩大類,氫能產業鏈有三大環節,每個環節都有很高的技術壁壘和技術難點,目前上游的電解水制氫技術、中游的化學儲氫技術和下游的燃料電池在車輛和分布式發電中的應用被廣泛看好;電池組件包括燃料電池電堆、空壓機、水泵、氫泵、儲氫器、加濕器等。產業鏈中游是燃料電池系統的組裝部分。產業下游應用主要有固定發電、交通運輸、便攜式電子以及包含軍事、航天在內的特殊領域。

2.氫燃料電池關鍵材料—催化劑

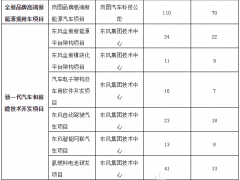

燃料電池核心系統是電堆,其成本占整個燃料系統的60%。如果說電堆是燃料電池產業鏈的決定因素,那么催化劑和質子交換膜就是整個氫燃料電池行業的命脈。2017年,中國一共生產了1272輛燃料電池商用車,催化劑和質子交換膜基本全部依托進口。因而,催化劑和質子交換膜的國產化是氫燃料電池發展的亟需解決的核心材料問題。氫燃料電池電堆系統主要由催化劑、氣體擴散層、質子交換膜等組成。圖3是氫燃料電池電堆成本構成,其中催化劑所占電堆成本比例最高,這主要是當前商業化催化劑的種類限制所致。催化劑是質子交換膜燃料電池膜電極(MEA)的關鍵材料之一,決定了電池的放電性能和壽命。由于PEMFC工作溫度不足100oC,對催化劑活性要求很高,而鉑(Pt)催化劑具有良好的分子吸附、離解特性,因此鉑催化劑成為最理想、也是當前唯一商業化的催化劑材料。鉑金屬價格昂貴,我國的儲存量也非常短缺。

數據來源:日本NEDO

圖3 氫燃料電池電堆成本構成

圖3 氫燃料電池電堆成本構成

Pt催化劑除了受成本與資源制約外,也存在耐久性問題(主要體現在穩定性上)。通過燃料電池衰減機制分析可知,燃料電池在車輛運行工況下,催化劑會發生衰減,如在動電位作用下會發生Pt納米顆粒的團聚、遷移、流失等。這些問題都是制約燃料電池發展的關鍵因素,針對這些成本和耐久性問題,研究新型高穩定、高活性的低Pt或非Pt催化劑是目前熱點問題之一。目前,已經研發出的催化劑的種類主要有鉑基催化劑、低鉑催化劑與非鉑催化劑。

圖4 氫燃料電池催化劑

鉑基催化劑材料在質子交換膜燃料電池的催化層中Pt載量一般為:陽極0.3mg/cm2、陰極0.4mg/cm2,每輛燃料電池乘用車需要Pt約50g,大巴需要約100g。Pt昂貴的價格對于燃料電池大規模商業化是個極大的阻礙。因此,研發低鉑和非鉑系催化劑是目前研究重點。在低鉑系催化劑方面,核殼類催化劑和納米結構催化劑是研究熱點,主要原理是利用結構化修飾得到具有特殊形貌和晶面的優化分布的材料,使其具有更優異的性能。核殼類催化劑以催化劑活性組分作為殼,以過渡金屬元素作為核,具有很高的貴金屬利用率和氧還原催化活性。納米結構催化劑在氧還原反應活性方面也較傳統Pt催化劑高出50%。Pt單原子殼層核殼催化劑尤其能最大限度地提高Pt催化劑的利用率。因此催化劑的特殊納米結構化是燃料電池低鉑載量的重要研發方向。非鉑系催化劑的研究重點在三塊:鈀基催化劑、非貴金屬催化劑和非金屬催化劑。鈀基催化劑使用金屬鈀(Pd)代替Pt,Pd具有儲量豐富、價格便宜的優點。但Pd基催化劑的催化活性遠不及Pt基催化劑,需要通過調節表面電子結構來獲得與Pt基催化劑相當的催化活性。在眾多非貴金屬催化劑中,過渡金屬-氮-碳化合物因其具有可觀的催化活性。非金屬催化劑的研究主要是各種雜原子摻雜的納米碳材料,包括硼摻雜、氮摻雜、磷摻雜等。碳材料摻雜后能明顯提升氧還原催化活性,但催化劑的穩定性較Pt基催化劑仍有較大差距。非鉑催化劑真正實現產業化還需要解決高活性、高穩定性的問題。因此,對于開發廉價、高效、可產業化的催化劑仍然具有非常高的挑戰性。2017年1月,大連理工大學宋玉江教授團隊將分子自組裝技術與高溫熱解方法結合制備出一種非貴金屬電催化劑,有效提高了燃料電池電催化劑的耐久性。2017年7月,上海交通大學章俊良教授課題組成功制備出具有單分散性的球形高活性PdxNi1-x@Pt/C核殼納米催化劑,在不損失燃料電池壽命的前提下,可大幅降低燃料電池的鉑用量。2017年7月,中國科學技術大學曾杰教授課題組與合作者共同設計出一種直徑僅有1.3納米的、銠原子摻雜的超細納米線鉑催化劑,鉑原子的利用率達到48.6%。研究表明,該催化劑質量活性和比活性分別達到了商業鉑碳催化劑的7.8倍和5.4倍。同時,該催化劑在循環使用1萬次后,僅損失了9.2%的質量活性。2018年4月,武漢喜瑪拉雅光電采用清華大學催化劑制備工藝自主研發的燃料電池Pt/C催化劑量產技術取得突破。2018年6月,北京大學工學院郭少軍團隊開發了一種新型啞鈴狀的PtFe-Fe2C納米粒子。該催化劑在酸性介質中的氧還原的比活性和質量活性分別達到了353mA/cm2和1.50A/mg,比商業鉑碳催化劑分別高出11.8倍和7.1倍,且具有極為優異的電化學穩定性,經歷5000個循環,催化劑的活性幾乎沒有衰減。最新2019年1月31日《自然》研究報道,中國科學技術大學,研制出一種新型催化劑,攻克了新能源汽車氫燃料電池汽車推廣應用的關鍵難題:解除氫燃料電池一氧化碳“中毒休克”危機,延長電池壽命,拓寬電池使用溫度環境,在寒冬也能正常啟動。這些關鍵性的研究成果具有里程碑意義,表明中國正在加快掌握燃料電池催化劑材料產業的核心技術,逐步打破國外長期的技術封鎖。

3.氫燃料電池催化材料專利及國內外重點公司分析

從圖5可以看到2002-2018年氫燃料電池催化材料相關專利申請數量變化,可以看到從2015年開始氫燃料電池催化材料相關專利申請數量明顯上升,主要由于國家對氫燃料電池提出技術創新、突破的政策導向使得對氫燃料電池催化材料的研究和開發引起高校、研究院所及新能源型企業的極大關注。另外,隨著我國對于知識產權的重視,企業也越來越意識到核心技術需要專利的保護,因此,對于專利的申請也更加積極。從圖6可以看出近年來氫燃料電池催化劑材料相關專利主要單位、企業的申請專利數量。專利申請主要有公司企業和高校,基本是新能源相關企業,高校也有相關專業的研究團隊。據此,表明氫燃料電池催化材料技術在穩定推進和發展。催化技術的革新、保護,這也是為逐步實現清潔氫燃料能源大規模使用的重要的一步。

數據來源:百騰網檢索統計

圖5 近年來氫燃料電池催化材料相關專利申請數量

數據來源:百騰網檢索統計

圖6 近年來氫燃料電池催化材料相關專利主要單位、企業申請數量

圖6 近年來氫燃料電池催化材料相關專利主要單位、企業申請數量

目前,國外氫燃料電池Pt催化劑材料領軍企業主要生產廠家包括美國Gore、Johnson Matthery、田中貴金屬等。Gore是生產質子交換膜和膜電極各組件的企業,催化劑僅占業務的一部分。相比而言,Johnson Matthery和田中貴金屬是更為專業的燃料電池催化劑生產商。田中貴金屬針對燃料電池車,開發了性能與耐久度更為優異的電極催化劑,被應用于本田新型燃料電池車Clarity。Johnson Matthery自90年代就開始研究燃料電池及各部件,2000年成立了燃料電池材料公司Johnson Matthey Fuel Cells Ltd,并與全球最大的鉑供應商Anglo Platinum建立了長期合作關系。Johnson Matthey的催化劑產品類型多樣,包括純鉑、合金、含有和不含催化劑載體。

國內貴研鉑業、新源動力和武漢理工新能源都從事了燃料電池催化劑的研發。其中,新源動力和武漢理工新能源的主要研究方向分別為電堆和膜電極,催化劑生產的比重較小,類似于美國Gore。而貴研鉑業近年來將研究重心放在貴金屬工業催化劑。此外,目前國內的武漢喜瑪拉雅光電科技股份有限公司在清華大學技術支持下也能日產200g的Pt/C燃料電池催化劑材料。當前,氫燃料電池核心催化材料已取得一定研究成效,而大批量的生產和回收技術仍然有待創新和提升。在國家政策大力支持下,國內研究機構、企業制備高效氫燃料電池催化劑之路仍然充滿了挑戰和機遇。

微信客服

微信客服 微信公眾號

微信公眾號

0 條